一、产品介绍

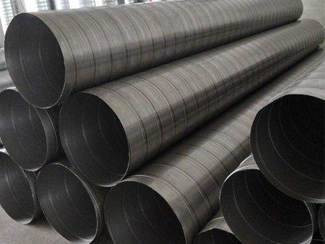

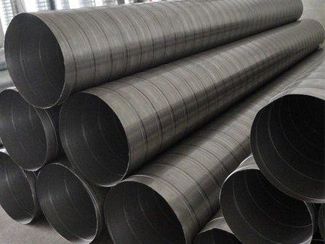

煤矿井下用瓦斯抽放用双金属复合管,是一种以双金属复合钢带为原材料,通过专用设备螺旋缠绕咬合焊接而成的管径为110~3000mm,厚度为1.5~10mm的新型管材。

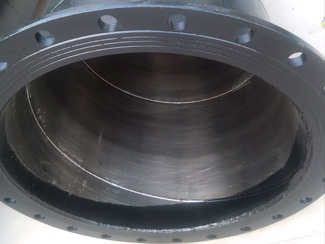

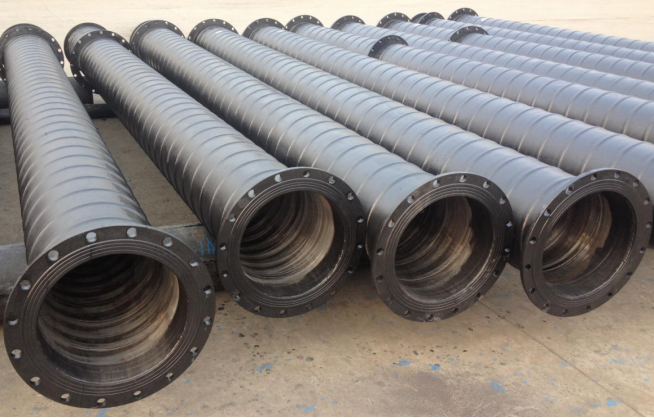

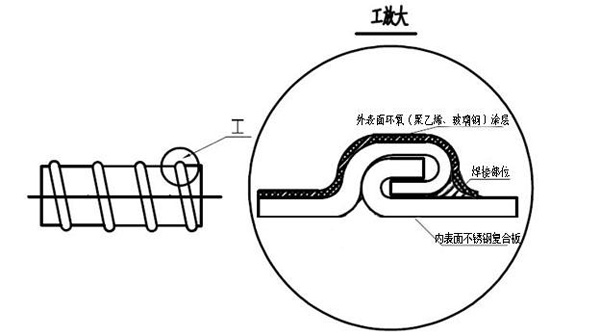

双金属复合钢带为碳钢和不锈钢,管材表面具有螺旋加强筋结构,大大提高了管材的强度。(同时管材外壁可以进行防腐处理,防腐可是采用刷漆、镀锌、聚乙烯粉末、环氧树脂粉末、玻璃钢等。)管材的管壁结构包括三层,由内壁到外壁分别为不锈钢层、碳钢层和涂层,复合钢带的厚度为1.5~10mm。管材两端焊接有独特结构特征的法兰盘或快速接头,用于管道之间的连接。

该双金属复合螺旋焊管为我公司专利产品(发明专利:ZL2013 1 0275410.2和实用新型专利:ZL2013 1 0390862.0)它与以往的焊管相比,各方面的性能都有了很大的提高,从抗正负压强度方面来说。管材具有的特殊焊缝结构,起到密封及加强筋的作用,大大提高了管材的抗负压强度和气密性;内壁采用不锈钢材料,提高了管道寿命,同时具有抗静电效果;外壁为碳钢结构,相对于同类不锈钢管道的焊接,碳钢结构的引入大大降低了材料成本和焊接成本。管材外壁涂层具有防腐、阻燃和抗静电等综合性能。该管道安全性能高,生产成本和安装成本低,轻质高强。

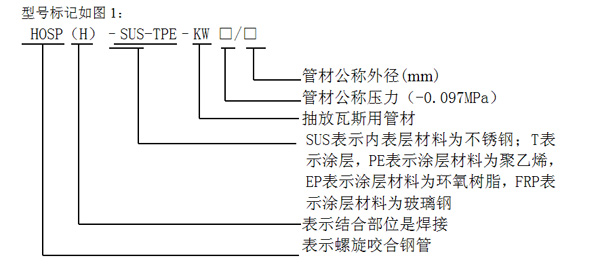

示例:HOSP(H)- SUS - TPE -KW (-0.097)/150表示管材公称压力为-0.097MPa、公称外径为150mm、内表层材料为不锈钢外涂层为聚乙烯的煤矿井下抽放瓦斯用内不锈钢外聚乙烯涂层螺旋咬合焊接复合钢管。

管材长度

管材的单根长度为6m,具体长度也可据用户要求而定,其极限偏差为订货长度的(-0.5~+2)%。

管材尺寸

管材的公称外径、压力与壁厚,见表

管材的公称外径与壁厚

单位:毫米

公称内径 | 最小平均内径 | 最小钢带总厚度 | 最小覆涂层厚度 | 最小涂层厚度 | ||

PE层厚度 | EP层厚度 | FRP涂层 | ||||

200 | 195 | 1.5 | 0.09 | 0.80 | 0.40 | 0.80 |

273 | 265 | |||||

325 | 318 | |||||

355 | 350 | 2.0 | 0.12 | 1.00 | 0.45 | 1.00 |

406 | 400 | |||||

457 | 450 | |||||

508 | 500 | 2.5 | 0.14 | 1.20 | 0.45 | 1.20 |

530 | 520 | |||||

610 | 600 | |||||

660 | 650 | 0.16 | ||||

711 | 703 | |||||

820 | 810 | |||||

864 | 855 | 3.0 | 0.18 | 1.20 | 0.45 | 1.20 |

914 | 900 | |||||

1016 | 1000 | |||||

管材结构示意图

二、应用范围:

煤矿井下用正、负压通风管材;煤矿井下用抽放瓦斯管材。

三、产品特点:

1、管材的质量轻。管材采用1.5~10mm的双金属复合板制成,降低了管材的重量。

2、管材的安全性能高。管材内壁光滑、流通能力强,流体阻力小。

3、管材结构强度高。双金属复合板本身的材料比普通单一板材的强度高;管材结构强度高,管材具有的焊缝结构,起到加强筋的作用,提高了管材的抗负压强度。

4、管材的导电性能好。管材内壁采用不锈钢材料,提高了管材寿命,同时具有抗静电效果;外壁具有涂层结构,抗腐蚀性能好,同时具有阻燃抗静电特性,同时也可根据用户实际需求,外

表面做成不导电的。

5、管材的特殊性。管材成型过程中独特的咬合结构,使得该管材在煤矿瓦斯输送过程中,因地质变化,产生的位移或拉伸,咬合部分通过延伸而释放3%-6%的长度,同时又确保瓦斯气体不

泄露。这是其它普通金属管材都不具备的特性。

6、管材的价格低。碳钢作为管道主要材料,不锈钢作为管道内壁材料,因而相对于同类不锈钢管道的焊接,碳钢结构的引入大大降低了材料成本和焊接成本。

7、管材便于运输,安装费用低。

四、产品工艺流程:

第一步,选取碳钢和不锈钢复合结构钢带,将不锈钢作为管道内壁,碳钢作为外壁;

第二步,钢带螺旋缠绕并焊接形成管材; 管径为110-1016mm的管材,壁厚为1.5-3mm,在螺旋缠绕咬合焊接过程中,钢带边缘进行翻边处理,相邻两段钢带在翻边处进行搭接,钢带翻边并搭接后,在管材外壁进行焊接,焊缝在相邻两段钢带的碳钢材料表面; 管径为1016-3000mm的管材,壁厚为3-10mm,在螺旋缠绕过程中,相邻两段钢带进行内外埋弧焊接;

第三步,对管材外壁进行抛丸除锈处理,进一步增加管材外壁的粗糙度;

第四步,在管材的管体两端分别焊接预制独特结构特征的预制法兰盘或快速接头;

第五步,在管材表面作防腐处理。

五、质量保证检验工艺如下:

原材料钢带检验——咬合成型检验——焊接检验——喷砂除锈检验——定尺切割检验——法兰焊接检验——涂层外观检验——最终检验

检验项目:

序号 | 检验项目 | 检验分类 | ||

出厂检验 | 型式检验 | |||

全检 | 抽检 | |||

1 | 外观 | √ | — | √ |

2 | 端面垂直度 | √ | — | — |

3 | 涂层厚度 | — | √ | √ |

4 | 最小平均内径 | — | √ | √ |

5 | 最小钢带厚度 | — | √ | √ |

6 | 液压试验 | — | √ | √ |

7 | 负压试验 | — | √ | √ |

8 | 环刚度 | — | — | √ |

9 | 附着力 | — | — | √ |

10 | 表面电阻 | — | √ | √ |

11 | 酒精喷灯燃烧 | — | √ | √ |

注:“√”表示进行检验,“—”表示不进行检验。 | ||||

六、产品运输与贮存

1、运输管材运输时,应避免剧烈撞击、抛摔。

2、贮存

(1)保管管材的场地或仓库,应选择在清洁干净、排水通畅的地方,远离产生有害气体或粉尘的厂矿。在场地上要清除杂草及一切杂物,保持管材干净;

(2)在仓库里管材不得与酸、碱、盐、水泥等对管材有侵蚀性的材料堆放在一起;

(3)大口径管材可以露天堆放,可在通风良好的料棚内存放,但必须上苫下垫;

(4)堆放层数:公称尺寸500≤DN<800,堆放层数≤4;公称尺寸DN≥800,堆放层数≤3。

七、管材安装

1、施工安装前应检查管材的规格型号及使用场合,管材的标记应面向外侧处于显眼位置。

2、管材安装时,不得轴向扭曲,穿越墙壁或架棚时,不宜强制校正。

3、管材安装时必须按照不同管径和要求设置管卡或吊架(2-3米为宜),位置应准确,应在封闭前做好试压和隐蔽工程的验收记录。

4、安装现场不得有明火,禁止明火烘弯,管材不得作为拉攀、吊架等使用。

5、搬运管材时应小心轻放,严禁剧烈撞击或与金属等物体接触及抛、滚、摔、拖。

八、安全警示

1、本产品使用压力不得超过管材公称压力。

2、管材只得用于正压通风、负压通风和抽放瓦斯等用途,不得用于其它用途。

3、瓦斯抽采系统管材按设计要求须采取可靠的防静电措施。

复合管道

复合管道