我公司生产的“24h线路检测”牌法兰,严格遵守各工序的制造要求,控制的主要内容和质量要求

一、依据标准

GB/T9119-2010 《板式平焊钢制管法兰》

GB/T9124-2010 《钢制管法兰》

GB/T 9112-2010 钢制管法兰 类型与参数

GB/T 9113-2010 整体钢制管法兰

GB/T 9114-2010 带颈螺纹钢制管法兰

GB/T 9115-2010 对焊钢制管法兰

GB/T 9116-2010 带颈平焊钢制管法兰

GB/T 9117-2010 带颈承插焊钢制管法兰

GB/T 9118-2010 对焊环带颈松套钢制管法兰

GB/T 9120-2010 对焊环板式松套钢制管法兰

GB/T 9121-2010 平焊环板式松套钢制管法兰

GB/T 9122-2010 翻边环板式松套钢制管法兰

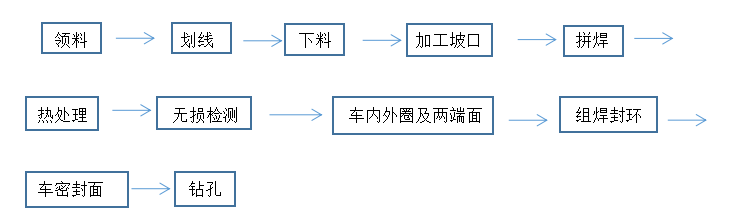

二、法兰及孔盖制造工艺的主要工序流程图

图1 法兰及孔盖制造工艺的主要工序流程图

三、工序流程详细介绍

1、领料

(1)按生产通知单及工艺定额要求开领料单,领取钢板。领料单中注明生产名称和编号

(2)核对材料代号、规格、牌号、使用状态及标记,设计图样或技术协议书中对材料有附加要求的,按其要求执行

(3)、检查材料表面,对严重锈蚀、重皮、裂纹等缺陷存在的钢板,通过机加工可去除的方直接使用,否则进行修补后再使用

(4)、对毛边供应的钢板,剔出40-100毫米不用,以防扎制缺陷混入法兰以及人孔盖内

2、划线下料

法兰及人孔盖下料划线及切割按下料工艺守则执行

3、 加工坡口

(1)检查坡口表面,不得有裂纹、分层、夹渣、夹杂等缺陷

(2) 对标准抗拉强度下限值Rm>540Mpa的材料及CR-Mo低合金钢,经火焰切割后,对其表面进行磁粉或渗透探伤检查

4 拼焊

(1) 组对:组对间隙2毫米,对口错边量保证加工完全后法兰厚度

(2) 清理坡口表面及两侧各20mm,范围内不得有水渍、油污、铁锈、积渣及其他有害物质

(3 )检查合格后按焊接工艺守则施焊,填写施焊记录

(4) 清理焊缝表面的药品及两侧飞溅物,在规定位置打焊工钢印

(5) 按焊接工艺守则要求进行焊缝外观检查,其中焊缝余高不大于3mm,且不大于母材

(6) 焊接后在压力机上进行校平

5、 探伤及热处理

法兰拼接焊缝均按探伤工艺守则进行100%射线探伤或超声波探伤

6、 机加工

(1) 车内外圆(人孔盖只车外圆)

(2) 将法兰或人孔盖胚料放于车床卡盘上,找正后卡紧,以防脱落伤人

(3 )开始车削后,为防止车削过量,不断用卡尺测量其直径、厚度

(4) 检查加工表面不得有裂纹、分层、夹渣、夹杂等缺陷

(5) 材料标记和零件编号标记移到外援平面上,经检验员确认后打确认钢印。

7、组焊衬环

按焊接工艺施焊,进行焊缝外观检查

8、 车密封面

密封面粗糙度按设计图样规定

9、钻孔

(1) 按设计图样或法兰及人孔标准中给定的螺栓孔中心圆直径和螺栓孔数量逐一打眼

(2) 检查钻孔表面没有裂纹、分层、夹渣、夹杂的缺陷

配件类

配件类